Le macchine possono rompersi. Questa è la cattiva notizia. Quella bella è che ora possono dirci quando e perché sta per accadere.

Questa affermazione, apparentemente ironica, riassume l’essenza di ciò che l’avvento della tecnologia ha significato nel settore manifatturiero per quanto riguarda la manutenzione delle macchine.

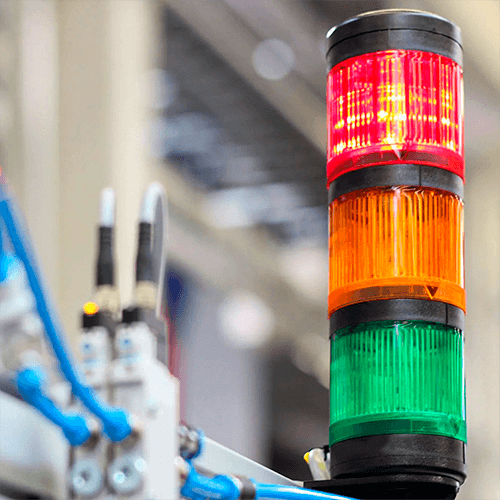

La concezione, nelle aziende manifatturiere, delle attività di manutenzione è completamente cambiata: non più fonte di spese eccessive, da attivare solo in casi di emergenza, bensì come un asset strategico essenziale. Con l’avvento dell’Industria 4.0, infatti, le macchine sono sempre più interconnesse lungo la catena di produzione e la manutenzione può evitare che una macchina in avaria blocchi l’intero processo produttivo. Obiettivo principale di tutto questo non è più riparare le macchine, ma evitare che si rompano!

Certamente, sarebbe sbagliato pensare che la manutenzione predittiva sia la “panacea” di tutti i mali. Quando si avvia un processo di digitalizzazione, le aziende iniziano un viaggio e le sfide possono essere molte:

- Non c’è certezza sul livello di previsione dei guasti che verrà raggiunto.

- La qualità e la quantità dei dati possono essere sia un fattore fondamentale che un fattore limitante.

- È necessario affrontare costi iniziali relativi all’infrastruttura IT, ai nuovi processi e alle persone da formare.

Tuttavia, questi “ostacoli” possono essere facilmente superati quando si adotta, fin dall’inizio, un approccio sistematico e realistico all’implementazione della manutenzione predittiva. Il tutto tenendo presente l’obiettivo finale, ovvero i benefici che la manutenzione predittiva può apportare: utilizzo ottimale della durata di vita delle apparecchiature, riduzione al minimo dei tempi di fermo non programmati, riduzione dei costi di manutenzione preventiva e correttiva non necessari.

Il modulo d-onefactory (MES) contiene una funzionalità completamente dedicata alla gestione operativa della manutenzione. Questa funzionalità garantisce una gestione efficace della manutenzione preventiva e correttiva e, naturalmente, una gestione efficiente della manutenzione predittiva. Proprio attraverso la manutenzione predittiva è possibile tenere sotto controllo tutto ciò che potrebbe causare al processo produttivo una diminuzione delle performance.

La raccolta di dati a lungo termine favorisce l’individuazione e l’indagine di problemi legati al processo produttivo, mentre le informazioni in tempo reale sui tempi di fermo consentono una reattività immediata, aumentando l’efficienza operativa.

In dettaglio, con d-onefactory è possibile:

- gestire il processo di manutenzione, dalla chiamata dell’operatore al riavvio della produzione

- abilitare la manutenzione predittiva con algoritmi di Machine Learning;

- raccogliere e tracciare le informazioni sui fermi macchina, sia in automatico dalla macchina che manualmente dagli operatori, con le relative cause;

- gestire le parti di ricambio;

- registrare e richiamare i video delle attività (knowledge base / video guide). Molte aziende stanno oggi evolvendo verso livelli più elevati di maturità nella gestione della manutenzione predittiva. Per loro sarà fondamentale ripensare gli attuali modelli di previsione dei guasti, partendo da un’analisi concreta dello stato attuale per poi decidere una strategia chiara e il miglior partner tecnologico da cui farsi supportare.